五轴数控加工在航空航天工业中发挥着重要作用

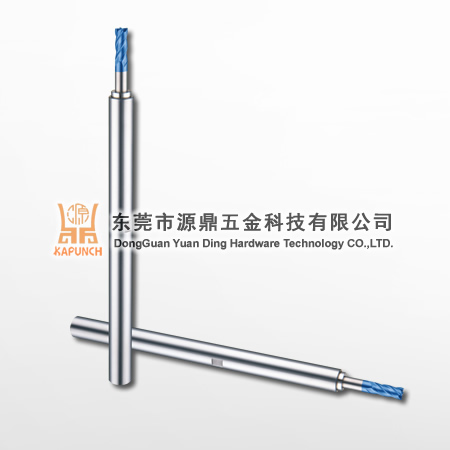

五轴数控加工在航空航天工业中发挥着重要作用,例如叶盘加工。涉及的关键问题是刀具路径规划中刀具姿态的确定。由于干涉会导致刀具侵入工件或机床,从而严重损坏刀具或机床,因此必须合理规划刀具姿态以避免干涉。同时,由于产生颤振不可避免地会降低加工表面质量,因此也必须消除颤振。在本文中,首先通过几何分析和加工动力学分析识别无干涉和无颤振的刀具姿态,构建姿态可达性和稳定性图(PASD)。此外,由于表面粗糙度是评价工件表面特性的重要特征,一般应尽量减小,因此也建立了其预测模型进行优化。众所周知,由于不可避免的刀具变形力(CDF),表面粗糙度主要受刀具偏转的影响。通过分析表面粗糙度与最大CDF的关系,从新的角度提出了一种新的表面粗糙度预测模型,即最大CDF。与仅考虑几何的传统预测模型相比,所提出的预测模型更加直观,预测结果更加准确(平均预测误差仅为9.0%左右)。该研究表明,刀具姿态对表面粗糙度有很大影响,这意味着可以从新的角度(刀具姿势)优化表面粗糙度。最后,基于提出的PASD和表面粗糙度预测模型,提出了一种新的刀具姿态优化算法来最小化表面粗糙度。该算法同时考虑了几何约束和动力学约束(干涉和颤振),并通过不同刀具姿态下的加工实验进行了验证。根据验证实验,所提出的算法可以有效避免干扰和颤振,同时最小化表面粗糙度(优化后的 Ra 仅为 0.3589 μm,而正常的 Ra 为 0.5476 μm)。据作者所知,这是第一次同时考虑以下三个方面来优化刀具姿态:避免干扰,消除颤振并降低表面粗糙度。它将大大提高加工表面性能,同时优化机床和刀具的利用率(通过避免各种潜在损坏来延长其使用寿命)。这也将为从刀具姿态优化复杂精密零件的加工过程提供新的视角,对航空航天工业具有重要意义。